Технология обработки поверхности доски DHI, серия углерода, прямое покрытие

1.История прямого покрытия углеродной серии

Процесс прямого нанесения углеродного покрытия широко используется в производстве печатных плат в течение 35 лет. Процессы, широко используемые в промышленности, включают черные дыры, затмения и тени. Первоначальная технология прямого нанесения покрытия на черные дыры была запатентована в 1984 году и оказалась коммерчески успешной как процесс нанесения покрытия на панели FR-4 через сквозные отверстия.

Поскольку черная дыра - это процесс нанесения покрытия, а не окислительно-восстановительный процесс, такой как химический сток меди, технология не чувствительна к поверхностной активности различных диэлектрических материалов и может работать с материалами, которые трудно металлизировать. Таким образом, этот процесс широко используется в полиимидных пленках в гибких схемах, высококачественных или специальных материалах, таких как политетрафторэтилен (ПТФЭ). Технология прямого нанесения покрытия из углерода и графита одобрена для применения в аэрокосмической и военной авионике и соответствует требованиям раздела 3.2.6.1 спецификации IPC-6012D.

2. разработка печатной платы

В связи с необходимостью разработки печатных плат в последние несколько лет продолжали развиваться процессы прямого гальванического покрытия. Из-за миниатюризации привода, от свинцовых компонентов до компонентов для поверхностного монтажа, конструкция печатной платы эволюционировала, чтобы адаптироваться к микрокомпонентам с большим количеством контактов, что приводит к увеличению слоев печатной платы, более толстым печатным платам и сквозным отверстиям с меньшим диаметром. Для решения проблем, связанных с высоким соотношением сторон изображения, технические характеристики производственной линии должны включать улучшение переноса раствора и обмена микропор, например использование ультразвуковых волн для быстрого смачивания пор и удаления пузырьков воздуха, а также возможность улучшить воздушный нож и сушилку для эффективной сушки толстых контуров. Небольшие дырочки на доске.

С тех пор разработчики печатных плат перешли к следующему этапу: голодание по глухим отверстиям, количество выводов и плотность шариковой сетки превышают поверхность платы, доступную для сверления и подключения. С сеткой от 1,27 до 1,00 мм пакетов с шариковой решеткой (BGA) и от 0,80 до 0,64 мм с сеткой пакетов с масштабированием микросхем (CSP) микроглухие отверстия стали для дизайнеров оружием, позволяющим решать проблемы технологии HDI.

В 1997 году для массового производства функциональных телефонов начали использовать дизайн 1 + N + 1; это конструкция с микроглухими отверстиями в перекрытии на сердцевине слоя. С ростом продаж мобильных телефонов, предварительное травление окон и лазеров CO2, УФ-, УФ-YAG-лазеров и комбинированных УФ-СО2-лазеров для формирования микроглухих отверстий. Микрозащитные переходные отверстия позволяют проектировщикам прокладывать маршруты под глухими переходными отверстиями, поэтому они могут перераспределять больше сеток выводов без увеличения количества слоев. HDI в настоящее время широко используется на трех платформах: миниатюрные продукты, высококачественная упаковка и высокопроизводительные электронные продукты. Миниатюризация в дизайне мобильных телефонов в настоящее время является наиболее продуктивным приложением.

3. прямое покрытие

Системы прямого покрытия, такие как черные дыры, должны преодолевать технические препятствия для решения проблем металлизации глухих отверстий и микропереходов HDI. Когда размер глухого отверстия уменьшается, сложность удаления частиц углерода на дне глухого отверстия увеличивается, но чистота дна глухого отверстия является ключевым фактором, влияющим на надежность; поэтому разработка новых очистителей и средств микротравления должна улучшить слепоту. Как очистить дно отверстия.

Кроме того, основываясь на теории и практическом опыте, конструкция сопла секции микроэрозии была изменена и теперь представляет собой комбинацию распыления-замачивания-распыления. Практика доказала свою эффективность. Расстояние между соплом и поверхностью печатной платы уменьшается, расстояние между соплами сокращается, а сила воздействия брызг на печатную плату увеличивается. Благодаря четкости деталей новая конструкция сопла позволяет эффективно обрабатывать сквозные и глухие отверстия с высоким соотношением сторон.

С разработкой следующего поколения смартфонов производители начали использовать любой слой многослойной конструкции глухих отверстий для устранения сквозных отверстий, что вызвало тенденцию, заключающуюся в том, что по мере уменьшения ширины линии и межстрочного интервала с 60μм до 40μм производство схем платы Исходная толщина медной фольги, используемой в процессе, постоянно уменьшается с 18 мкм до 12 мкм до 9 мкм. И каждый наложенный слой любой многослойной печатной платы необходимо один раз металлизировать и гальванизировать, что значительно увеличивает потребность в производительности мокрого процесса.

Смартфоны также являются основными пользователями гибких и жестко-гибких схем. По сравнению с традиционным процессом химического меднения, применение прямого покрытия при производстве любого слоя, гибкой печатной платы (FPC) и жестко-гибкой печатной платы значительно увеличилось, потому что этот процесс по сравнению с традиционным химическим процессом медного покрытия Более низкая стоимость , меньше использования воды, меньше сточных вод

4. все более узкие требования к ширине линии / межстрочному интервалу на печатной плате требуют строгого контроля глубины травления.

Теперь в смартфонах последнего поколения и передовых упаковках постепенно применяется альтернативный полуаддитивный метод (mSAP). В mSAP используется ультратонкая фольга толщиной 3 м для достижения ширины линии и шага 30/30 микрон. В процессе производства с использованием ультратонкой медной фольги необходимо точно контролировать степень коррозии от укуса канавок микротравления в каждом процессе. В особенности для традиционных процессов химического погружения меди и прямого гальванического покрытия степень коррозии от укуса поверхности медной фольги необходимо очень точно контролировать.

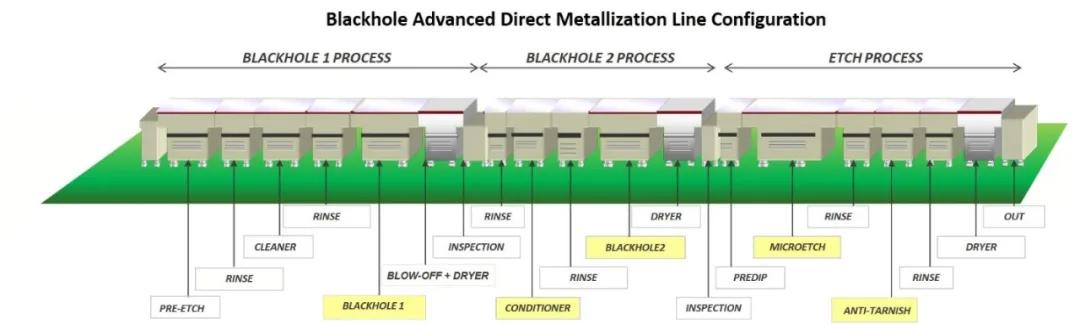

5.Усовершенствования в настройке оборудования

Чтобы оптимизировать процесс прямого нанесения покрытия в соответствии с процессом mSAP, несколько различных конструкций оборудования были постепенно испытаны на экспериментальной линии перед запуском в серийное производство. Результаты испытаний показывают, что благодаря хорошей конструкции оборудования однородное проводящее углеродное покрытие может быть получено в широком рабочем диапазоне.

Например, в процессе прямого нанесения углеродного покрытия используется запатентованная конфигурация валков, чтобы сделать углеродное покрытие более однородным. И уменьшите количество отложений углерода на поверхности производственной плиты, уменьшите количество углеродной суспензии и в то же время предотвратите чрезмерно толстый углеродный слой на углах глухих или сквозных отверстий.

Технические характеристики оборудования резервуара для пост-микротравления также были переработаны. На 100% чистое ли дно глухого отверстия является наиболее важным вопросом качества производителя. Если на дне глухого отверстия есть остатки углерода, он может пройти испытание во время электрического испытания, но поскольку площадь поперечного сечения проводимости уменьшается, сила связи также уменьшается, что приводит к поломке из-за отсутствия теплового напряжения при сборке Проблема отказа. Поскольку диаметр глухого отверстия уменьшается с традиционных 100 микрон до 150 микрон до 80 микрон до 60 микрон, обновление технических характеристик оборудования канавки микротравления имеет решающее значение для надежности продукта.

Благодаря испытаниям и исследованиям, направленным на изменение технических характеристик оборудования резервуара для микротравления с целью улучшения возможностей процесса полного удаления углеродных остатков на дне глухого отверстия, он был применен на линиях массового производства. Первое существенное улучшение включает использование двойных канавок для травления для более точного контроля за величиной прикуса. На первом этапе большая часть углерода с поверхности меди удаляется, а на втором этапе используется свежий и чистый раствор для микротравления, чтобы предотвратить возвращение частиц углерода на плату массового производства. На втором этапе также была принята технология восстановления медной проволоки, чтобы значительно улучшить однородность микротравления на поверхности печатной платы.

Уменьшение вариабельности степени заедания на поверхности печатной платы помогает точно контролировать общую степень травления на дне глухого отверстия. Изменчивость величины прикуса строго контролируется химической концентрацией, конструкцией сопла и параметрами давления распыления.

6. химическое улучшение

Что касается химического улучшения, традиционные средства для чистки пор и микротравильные растворы были протестированы и модифицированы с учетом их способности контролировать коррозию укуса. Органические добавки в чистящем средстве выборочно осаждаются только на медной поверхности и не будут откладываться на полимерном материале. Таким образом, частицы углерода будут осаждаться только на этом специальном органическом покрытии. Когда печатная плата входит в канавку для микротравления, органическое покрытие имеет высокую растворимость в кислой жидкости. Следовательно, органическое покрытие удаляется кислотой в канавке микротравления, и в то же время поверхность меди под частицами углерода протравливается сбоку, что может ускорить удаление частиц углерода с той же стороны.

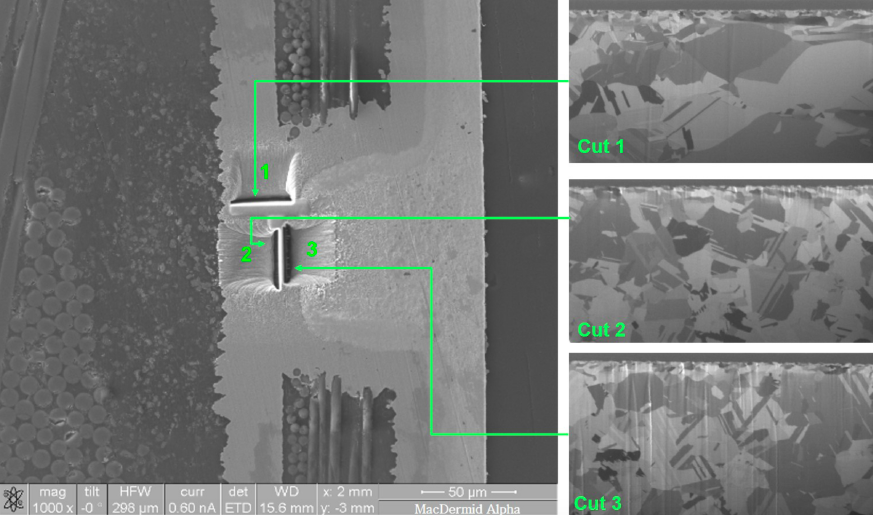

Другой проект усовершенствования заключается в том, что использование двухкомпонентного микротравления может улучшить способность удалять частицы углерода и уменьшать микрошероховатость поверхности медной фольги. Пусть шероховатость медной поверхности способствует адгезии сухой пленки. Результаты испытаний показывают, что относительно гладкое дно глухого отверстия помогает повысить надежность покрытия дна глухого отверстия. После оптимизированного процесса прямого нанесения углеродного покрытия медная фольга на дне глухого отверстия была полностью чистой, что может позволить гальванизированной меди продолжать расти на медной решетке на медной фольге для достижения наилучшей адгезии покрытия.

Сочетание основных технологических резервуаров и конкретных улучшений в химикатах составляет передовой процесс HDI / mSAP, подходящий для производства с использованием ультратонкой медной фольги. Благодаря единому интерфейсу прямого соединения медь-медь образуется непрерывная металлическая решетка, которая повышает надежность глухих отверстий. Обработка канавки микротравлением позволяет использовать медную фольгу с идеальной микрошероховатостью на дне глухого отверстия в качестве гальванизированной медной подложки для заполнения отверстий. Это способствует непрерывному росту решетки гальванической меди на дне глухого отверстия вдоль решетки медной фольги. После обычной высокотемпературной термообработки зерна меди располагаются в виде решетки и образуют полную непрерывную металлическую решетку.

Наблюдение и анализ образцов нарезки FIB для формирования тонких срезов показывают, что линии раздела фаз однородны по размеру зерна и структуре (рис. 5). После теплового удара или термоциклирования граница между медной фольгой на дне глухого отверстия и гальванической медью становится сложной. как окисление или загрязнение.

Визуализация сфокусированным ионным пучком (FIB) границы раздела между гальваническим медным слоем и целевой площадкой, передовая технология прямого гальванического покрытия позволяет прочное соединение медь-медь хорошо работать в условиях термической нагрузки.

Линии прямого нанесения гальванического покрытия, такие как «черные дыры», в настоящее время используются в процессе массового производства альтернативной полудобавки (mSAP) ультратонкой медной фольги толщиной 3 микрона. В этих системах используется сопутствующее оборудование, которое точно контролирует количество микротравливания при массовом производстве. Изготовленная с помощью этого оборудования 12-слойная печатная плата прошла испытание 300 Cycle IST. В приведенных выше продуктах черные дыры используются в L2 / 10 и L3 / 11 с использованием процесса mSAP. Размер глухих отверстий составляет 80 ~ 100 x 45μм, и каждая печатная плата содержит 2 миллиона глухих отверстий.

Используйте AOI для проверки остаточного углерода в процессе. Результаты проверки показали, что при выработке 5000 PSM / месяц дефектов не обнаружено. Гальваника этих печатных плат выполняется на вертикальной непрерывной производственной линии гальваники (VCP); внутренний слой принимает гальваническое покрытие на всю пластину процесса Tent-Etch, а слой mSAP должен быть нанесен по шаблону. Изображение, полученное методом дифракции обратного рассеяния электронов (EBSD) на рисунке 6, показывает однородность размера зерна на границе раздела между контактной площадкой мишени и гальваническим слоем меди.